EPLAN的工程中心(EEC)助力工程設(shè)計(jì)更高效

當(dāng)構(gòu)建完整的系統(tǒng)變得越來越復(fù)雜 時(shí),它們的電氣設(shè)備也是如此。只有通過軟件的支持才能更好的規(guī)劃一些大型設(shè)備,設(shè)計(jì)標(biāo)準(zhǔn)化和自動(dòng)化的優(yōu)點(diǎn)才能夠得以實(shí)現(xiàn)。 SMS Siemag設(shè)計(jì)師對于每家鋼鐵廠或連鑄設(shè)備的規(guī)劃都是不同的,因而設(shè)計(jì)師對于電氣設(shè)備的規(guī)劃設(shè)計(jì)也不相同。其設(shè)備規(guī)劃與定制屬于電氣自動(dòng)化范圍,鑒于設(shè)備越來越復(fù)雜,而開發(fā)時(shí)間更短,需求就產(chǎn)生了:該過程是否可以實(shí)現(xiàn)標(biāo)準(zhǔn)化和自動(dòng)化?現(xiàn)在很多已知的方法,如產(chǎn)品配置器,通常只用于機(jī)械制造或組件生產(chǎn),而不會(huì)用在非傳統(tǒng)的特殊設(shè)備制造中。 涵蓋所有生產(chǎn)領(lǐng)域的共同結(jié)構(gòu)基礎(chǔ) SMS Siemag大膽邁出了這一步,決定使用EPLAN的工程中心(EEC),其目的除了了解每個(gè)產(chǎn)品領(lǐng)域外還要共享一個(gè)共同的設(shè)計(jì)基礎(chǔ)。他們同EPLAN咨詢顧問一起研發(fā)出了這個(gè)連貫的流程,從而提升了工程作業(yè)流的效率和質(zhì)量。 SMS Siemag首先為基礎(chǔ)工程研發(fā)了一個(gè)基于SAP的軟件-SAP-PCC,用于管理所有主數(shù)據(jù)和活動(dòng)數(shù)據(jù)。這樣一來就構(gòu)建了功能設(shè)備結(jié)構(gòu)和設(shè)備的現(xiàn)場層面,這些現(xiàn)場組件與自動(dòng)化結(jié)構(gòu)和安全領(lǐng)域相鏈接,通過擴(kuò)展的發(fā)動(dòng)機(jī)和部件清單(MuK列表)將這些基本信息直接輸入到EPLAN工程中心(EEC)中,規(guī)則和EEC標(biāo)準(zhǔn)化功能通過與技術(shù)數(shù)據(jù)庫的比對為自動(dòng)化作業(yè)流提供數(shù)據(jù),將其匯合到細(xì)節(jié)工程,而技術(shù)數(shù)據(jù)庫利用EPLAN Electric P8平臺記錄電氣工程數(shù)據(jù)。 EEC被融合到現(xiàn)有E-CAD背景下的基礎(chǔ)工程和細(xì)節(jié)工程之間。其特點(diǎn)在于EEC和產(chǎn)品數(shù)據(jù)庫,CAE系統(tǒng)EPLAN Electric P8可通過一個(gè)界面直接訪問“技術(shù)數(shù)據(jù)庫”,而該數(shù)據(jù)庫位于SMS Siemag的ERP系統(tǒng)中。電氣架構(gòu)師可通過此法創(chuàng)建MuK列表,從SAP-PCC獲取數(shù)據(jù)或從“技術(shù)數(shù)據(jù)庫”中直接為EPLAN Electric P8提取產(chǎn)品數(shù)據(jù)。 為了在基礎(chǔ)工程中獲得足夠精確的設(shè)備描述,SMS Siemag為每個(gè)現(xiàn)場裝置都定義了一種類型來描述其電氣特點(diǎn)。此外,當(dāng)架構(gòu)師定義總線系統(tǒng)時(shí),SAP-PCC已經(jīng)開始結(jié)構(gòu)化組件 硬件工程結(jié)構(gòu)化流程:在預(yù)先存在的ECAD背景下,EEC被合理地安排到基礎(chǔ)工程和細(xì)節(jié)工程之間。且能確定安全技術(shù),定義風(fēng)險(xiǎn)領(lǐng)域和控制電路。這種非常全面的信息將被EEC的SAP-PCC接收,隨后自動(dòng)傳送給EPLAN Electric P8。這樣的解決方案可以大大節(jié)約數(shù)據(jù)維護(hù)時(shí)間。此外,SMS Siemag公司現(xiàn)在正在研究一個(gè)完全不同的工作流:之前,架構(gòu)師需要復(fù)制再修改一個(gè)EPLAN現(xiàn)有項(xiàng)目,而現(xiàn)在則是先選擇,然后直接生成一個(gè)EPLAN項(xiàng)目 – 耗時(shí)顯著變短。 逐步推行標(biāo)準(zhǔn)化構(gòu)建方法 這聽起來很簡單,但卻需要大量的準(zhǔn)備工作。雖然EEC是設(shè)計(jì)流程標(biāo)準(zhǔn)化和自動(dòng)化的推動(dòng)力量。但它只是提供了現(xiàn)成的工具 – 內(nèi)容必須由用戶進(jìn)行設(shè)置。所以需要首先了解:我們要制造什么?需要多精細(xì)?SMS Siemag公司為EEC組件設(shè)置了不同精度層級。因此,設(shè)計(jì)人員可以調(diào)用所需的機(jī)械或工業(yè)裝置部件以及各個(gè)組件。 在實(shí)現(xiàn)標(biāo)準(zhǔn)化構(gòu)建方式時(shí),SMS Siemag 循序漸進(jìn),首先將數(shù)據(jù)填充到EEC的現(xiàn)場層面和控制臺中。然后將數(shù)據(jù)填充到MCC和驅(qū)動(dòng)技術(shù)中。在設(shè)備層面先依據(jù)EEC分解冷軋機(jī),然后才是不同的設(shè)備類型,如熱軋機(jī)、煉鋼廠和連鑄設(shè)備。 縱然EPLAN Electric P8仍然需要一部分手工勞動(dòng)。自動(dòng)化程度預(yù)計(jì)將多梯度增長,控制面板和現(xiàn)場層面的電路平面已經(jīng)幾乎100%直接從EEC中產(chǎn)生。中期計(jì)劃為開關(guān)柜設(shè)計(jì)一個(gè)接口。 另外,電氣和自動(dòng)化行業(yè)特別關(guān)注構(gòu)建所需時(shí)間。一個(gè)典型的設(shè)備交貨時(shí)間為24至30個(gè)月,而其中有12至14個(gè)月的時(shí)間是花在工程設(shè)計(jì)上。如果可以縮短構(gòu)建時(shí)間,制造商和客戶都可以從中受益。而這一時(shí)間的縮短不僅通過簡單的EEC設(shè)備設(shè)置來實(shí)現(xiàn),還需要縮短文檔準(zhǔn)備時(shí)間及其它流程的時(shí)間,便于繼續(xù)進(jìn)行下游工序。 EEC創(chuàng)造條件保證各個(gè)構(gòu)建基地更好地分工,它們現(xiàn)在都可以共享一個(gè)共同的數(shù)據(jù)庫:SMS Siemag公司所開發(fā)的項(xiàng)目正越來越多地符合“同步工程”的原則。因此,不僅是產(chǎn)品本身,跨基地標(biāo)準(zhǔn)化也成為了當(dāng)前的話題。電氣工程師現(xiàn)在可以仿制整個(gè)設(shè)備,并能用作模板項(xiàng)目,或者可以在最基礎(chǔ)的組件層面上選擇設(shè)備以及相關(guān)的數(shù)據(jù)和相關(guān)事宜。通過標(biāo)準(zhǔn)化可以實(shí)現(xiàn)高復(fù)用率,從而真正實(shí)現(xiàn)高效工程。

提交

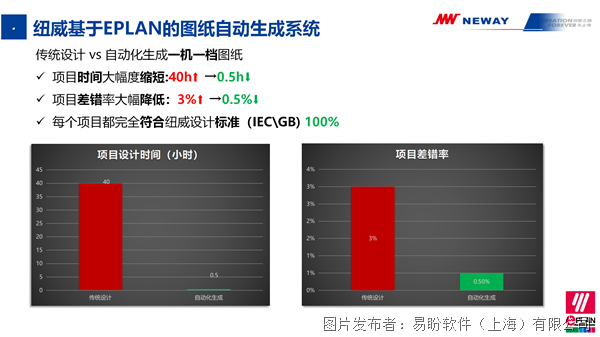

紐威基于EPLAN的圖紙自動(dòng)生成系統(tǒng),助力定制化、短周期、高質(zhì)量機(jī)床研發(fā)制造

EPLAN應(yīng)用能力認(rèn)證,他來啦!

EPLAN工程機(jī)械行業(yè)用戶專訪——SANY三一集團(tuán)

新華醫(yī)療“信息杯”EPLAN電氣智能設(shè)計(jì)大賽成功舉辦

《EPLAN帶你做項(xiàng)目》如約而至

投訴建議

投訴建議